Obtención de nanocompuestos plásticos: retos y oportunidades en la ingeniería de materiales.

Obtención de nanocompuestos plásticos: retos y oportunidades en la ingeniería de materiales.

Obtención de nanocompuestos plásticos: retos y oportunidades en la ingeniería de materiales.

Publicación: 19 Enero 2026

J. Guillermo Martínez Colunga1, S. Sánchez Valdés1, J. Gudiño-Rivera1,

Cristian J. Cabello-Alvarado2, Claudia C. Rivera Vallejo3, Janet A. Valdez Garza2

1.Departamento de Procesos de Transformación de Plásticos del CIQA

2.Departamento de Materiales Avanzados del CIQA

3.Departamento de Procesos de Polimerización del CIQA

Introducción:

En las últimas dos décadas, los nanocompuestos poliméricos han despertado un enorme interés en el área de los materiales plásticos por el aumento de las propiedades mecánicas, térmicas y de conductividad térmica y eléctrica entre otras, que pueden ser alcanzadas. Esto se debe a la capacidad de combinar las propiedades versátiles de los plásticos con las propiedades únicas de los nanomateriales. La incorporación de nanopartículas como los nanotubos de carbono (CNT), grafeno, nanopartículas metálicas o de óxidos y nanoarcilla han demostrado mejorar notablemente las propiedades mecánicas, térmicas, de barrera y eléctricas de los plásticos.

Sin embargo, la clave para alcanzar dichas mejoras en las propiedades no depende únicamente de la naturaleza de los nanomateriales, sino de cómo se procesan, mezclan y dispersan en el plástico. El reto principal del mezclado de plásticos con nanopartículas es poder romper la tendencia natural de las nanopartículas a aglomerarse debido a las fuerzas de atracción de Van der Waals y lograr alcanzar una distribución y dispersión homogénea a escala nanométrica en la masa total del plástico.

En esta sección se presentan los principales métodos de obtención de nanocompuestos plásticos.

1. En solución

Este método consiste en disolver el polímero a alta temperatura o a temperatura ambiental, según sea el caso, y posteriormente se agregan las nanopartículas, empleando agitación mecánica durante un lapso de tiempo para homogenizar la mezcla y así lograr una buena dispersión. Posteriormente, el solvente se evapora obteniendo un nanocompuesto con muy buena dispersión de las nanopartículas en el polímero [1,2]. En la literatura existen un gran número de investigaciones que utilizan este método para la obtención de nanocompuestos como el reportado por Dong Wook Chae y colaboradores donde elaboraron nanocompuestos en solución de dimetilacetamida de poliestireno y óxido de Zinc (ZnO) con diferentes contenidos de nanopartículas de ZnO. Al evaluar las propiedades físicas de estos nanocompuestos, encontraron que las nanopartículas incrementaban el bloqueo de la radiación UV, así como un aumento en la estabilidad térmica y el módulo de elasticidad [1].

Ventajas: se obtienen nanocompuestos con una excelente dispersión de las nanopartículas y con excelentes propiedades de conductividad eléctrica y térmica, así como buenas propiedades mecánicas y térmicas (estabilidad dimensional y temperatura de cristalización alta).

Desventajas: este método de obtención de nanocompuestos es poco viable industrialmente debido a los costos de solventes, tiempos de secado y riesgos ambientales por el tipo de solventes que se utilizan, los cuales por lo general son altamente tóxicos.

2. Polimerización in situ

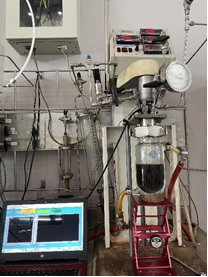

Esta técnica de obtención de nanocompuestos consiste en crear nanocompuestos poliméricos al dispersar nanopartículas en el monómero antes de iniciar la polimerización, es decir se dispersan nanopartículas en un monómero líquido con un iniciador. La polimerización ocurre luego dentro de esta mezcla, integrando las nanopartículas de forma efectiva y logrando una alta carga de los mismos en el polímero final. Existen reportes de numerosas investigaciones sobre la polimerización in situ de nanocompuestos de plásticos semicristalinos y nanotubos de carbono con sistemas metalocenos [3-4]. El grupo de investigación de la Dra. Odilia Pérez del CIQA reporta la polimerización de HDPE en presencia de nanotubos de carbono donde hay un incremento del modulo de elasticidad y resistencia a la tensión y un aumento en la temperatura de cristalización, aumentando desde 2°C hasta 10°C, gracias al efecto nucleante de las nanopartículas [3]. Esta mejora indica que los nanocompuestos se solidifican a mayores temperaturas, lo cual es muy conveniente para procesos como el moldeo por inyección. También las propiedades mecánicas se incrementan, tales como el módulo de elasticidad, manteniéndose la resistencia a la tensión y disminuyendo la elongación con el contenido de nanopartículas, lo cual indica que el material aumenta su dureza y rigidez. También hay reportes donde la presencia de las nanopartículas disminuye el peso molecular, la temperatura de cristalización y propiedades mecánicas [5]. Estos cambios de aumento o disminución de propiedades dependen de las condiciones de polimerización; temperatura, solvente y tipo de catalizador. Las propiedades que se pueden alcanzar con esta técnica de polimerización in situ también dependen del tipo de plástico y de nanoparticulas.

Reactor de polimerización HDPE-nanotubos de carbono (CIQA Fuente propia)

Ventajas: se obtienen nanocompuestos con excelente dispersión de las nanopartículas. Se aumenta la posibilidad de interacciones químicas entre el plástico y la nanopartícula, mejorando el anclaje a nivel molecular, aumentando las propiedades mecánicas y térmicas del nanocompuesto.

Desventajas: este tipo de proceso solo se puede aplicar más fácilmente en aquel sector industrial que se dedica a la polimerización de plásticos, el cual es un sector reducido y limitado del área industrial.

3. En fundido

Este método de obtención de nanocompuestos utiliza los plásticos a alta temperatura en estado fundido. Los equipos que se manejan en este método de preparación de nanocompuestos son principalmente equipos de mezclado, como las cámaras de mezclado de equipos como Brabender o Haake, y extrusores modulares de doble tornillo, generalmente utilizados para el mezclado y formulado (compounding) de plásticos. También pueden utilizarse extrusores mono tornillo con zonas de mezclado distributivo y dispersivo. Con esta metodología se puede fabricar directamente el nanocompuesto alimentando todos los componentes premezclados por la tolva de alimentación del extrusor (el plástico, las nanopartículas y aditivos). También se puede alimentar las nanopartículas en forma lateral en el extrusor, una vez que el plástico esté fundido. Existen un gran número de investigaciones en la preparación de nanacompuestos por extrusión en estado fundido. En nanocompuestos de grafeno y polipropileno (PP) se ha reportado que la concentración (0.1% a 1% en peso) de nanopartículas como el grafeno durante el procesamiento extrusión en doble tornillo tiene un gran efecto en la resistencia a la tensión y dureza. Encontrando que en la concentración optima del 0.4% en peso, se alcanzó una máxima resistencia con respecto al PP [6-10]. También se ha reportado que el tamaño de las partículas tiene un efecto sobre las propiedades del compuesto [6,10], ya que tamaños grandes incrementan la conductividad eléctrica [6,11] y tamaños pequeños incrementan las propiedades mecánicas como la resistencia a la tensión y la estabilidad térmica [6,12].

Brabender (CIQA fuente propia), Doble tornillo Warner & Pfleiderer (CIQA fuente propia)

Ventajas: este método es libre de solventes y es escalable a nivel industrial, utilizando los mismos equipos para el mezclado y formulado (compounding) de plásticos que posee el sector industrial. La obtención de los nanocompuestos se facilita en gran medida. Se pueden obtener materiales con propiedades mecánicas, y de conductividad eléctrica y térmica mejoradas en grandes cantidades.

Desventajas: encontrar la configuración adecuada de los tornillos de los extrusores de doble tornillo y sus condiciones de temperaturas y velocidad de extrusión para lograr la mejor dispersión de las nanopartículas en los plásticos fundidos, requiere de análisis y evaluación del nanocompuesto.

4. Procesos asistidos con ultrasonido y campos externos**

La utilización de estas técnicas de apoyo de ultrasonido y campos eléctricos o magnéticos durante la obtención de nanocompuestos, tanto en solución como en extrusión, se utiliza con el fin de mejorar la dispersión de nanopartículas, así como realizar una orientación de ellas. En cuanto a procesos de extrusión asistidos con ultrasonido existen algunos grupos de investigación en el mundo [13-18]. Esta técnica se inició en la universidad de Akron con el Dr. Avraam I. Isayev y colaboradores [13] y realizaron una extrusión de PP y nanoarcilla de carbono utilizando ultrasonido de 20 kHz, obteniendo nanocompuestos con una excelente dispersión y un aumento de las propiedades de tensión.

En nuestro país, México, tenemos un grupo de investigación con experiencia en todas estas formas de obtención de nanocompuestos, desde la preparación en solución hasta la extrusión asistida con ultrasonido en el Centro de Investigación en Química Aplicada (CIQA) quienes han trabajado en el desarrollo de nanocompuestos de arcilla, grafeno y nanotubos de carbono [14,15,16]

Extrusor asistido con ultrasonido (CIQA fuente propia)

Ventajas: este método de obtención de nanocompuestos promueve la exfoliación y distribución uniforme de las nanopartículas en plásticos en estado fundido. Se pueden obtener materiales con propiedades mecánicas, conductividad eléctrica y térmica mejoradas.

Desventajas: escalamiento industrial es difícil por la disponibilidad de equipos de ultrasonido adaptables a un extrusor o a un mezclador estático y controlar el daño en la matriz polimérica causado por la radiación ultrasónica, ya que este tipo de energía puede romper enlaces y degradar al plástico.

Retos Tecnológicos

- Mejorar la compatibilidad del plástico y las nanopartículas ya que la mayoría de los nanomateriales son poco compatibles con los plásticos apolares (polietileno, polipropileno), lo que exige agentes compatibilizantes o la modificación superficial de las nanopartículas, en este último punto es importante poner atención a los grupos injertados en la superficie ya que estos dependen del tipo de plástico.

- Mantener la dispersión estable para evitar la reaglomeración durante el enfriamiento o almacenamiento del compuesto, lo cual puede ser llevado a cabo mediante el incremento de interacciones físicas, pero de preferencia químicas entre plástico y nanopartícula.

- Mantener la procesabilidad mediante una viscosidad adecuada en extrusión e inyección, ya que las nanopartículas pueden aumentar la viscosidad significativamente y por lo tanto, la resistencia al flujo.

- La escalabilidad de los métodos. El método de procesamiento en fundido es el de mayor perspectiva para su escalamiento industrial, ya que utilizan equipo que en la industria del plástico son muy utilizados, pero el método que utiliza la asistencia del ultrasonido no ha sido utilizado ampliamente en la industria, principalmente por la falta de equipamiento adecuado de ultrasonido que pueda ser adaptado a los extrusores.

Aplicaciones Actuales

Automotriz: partes más ligeras y con mejor resistencia mecánica.

Electrónica: nanocompuestos conductores para blindaje electromagnético (EMI).

Envase y embalaje: materiales con mayor barrera a gases y humedad.

Medicina: dispositivos con propiedades antimicrobianas o de liberación controlada

de fármacos

Conclusiones

El procesamiento de nanocompuestos poliméricos es una disciplina que integra a los plásticos con la nanotecnología. Los avances en técnicas de dispersión y compatibilización están permitiendo superar barreras técnicas y acercar cada vez más estos materiales a aplicaciones industriales.

La clave del éxito radica en la optimización del proceso de fabricación: elección de la técnica adecuada, control de parámetros de extrusión o polimerización, y estrategias para mejorar la compatibilidad en la interfaz plástico–nanopartícula.

El futuro del campo apunta hacia procesos híbridos, como la extrusión asistida con ultrasonido, el uso de nuevos compatibilizantes poliméricos y la fabricación aditiva (3D printing) con nanocompuestos, que permitirán explotar todo el potencial de estos materiales en la industria.

Referencias:

- Dong Wook Chae, Byoung Chul Kim, Characterization on polystyrene/zinc oxide nanocomposites prepared from solution mixing, Polym. Adv. Tech. 2025 16(11-12), 846-850. https://doi.org/10.1002/pat.673

- K.S. Santos, E. Bischoff, S.A. Liberman, M.A.S. Oviedo, R.S. Mauler, The effects of ultrasound on organoclay dispersion in the PP matrix, Ultrasonics Sonochemistry, 2011, 18(5): 997-1001. https://doi.org/10.1016/j.ultsonch.2011.03.011

- Cristal Cabrera Miranda, Odilia Pérez Camacho, Guillermo Martínez Colunga, Maricela García Zamora, María Teresa Rodríguez Hernández, Víctor Comparán Padilla, Scott Collins, In situ polymerization of ethylene with functionalized multiwalled carbon nanotubes using a zirconocene aluminohydride system in solution,2023, 63(3), 959-971

- Mamdouh A. Al-Harthi, Bijal Kottukkal Bahuleyan, Mechanical Properties of Polyethylene-Carbon NanotubeComposites Synthesized by In Situ Polymerization UsingMetallocene Catalysts, Advances in Materials Science and Engineering 2018, Article ID 4057282, 5, pages https://doi.org/10.1155/2018/4057282

- Karina Núnez, , Paolo Tanasi, Maria Asensio, Manuel Herrero, Luis E. Alonso, Julia Guerrero, Jose María Pastor, In situ polymerisation of stereospecific propylene nanocomposites blends. Optimising mechanical properties, 2022, 240, 124480. https://doi.org/10.1016/j.polymer.2021.124480

- José Sanes, Cristian Sánchez, Ramón Pamies,María-Dolores Avilé, María-Dolores Bermúdez, Extrusion of Polymer Nanocomposites with Graphene and Graphene Derivative Nanofillers: An Overview of Recent Developments, Materials 2020, 13(3), 549; https://doi.org/10.3390/ma13030549

- Iniesta-Galindo, M.G.; Perez-Gonzalez, J.; Marin-Santibanez, B.M.; Balmori-Ramirez, H. Preparation at large-scale of polypropylene nanocomposites with microwaves reduced graphene oxide. Mater. Res. Express 2019, 6, 105347 https://doi.org/10.1088/2053-1591/ab3e85

- Liang, J.Z.; Du, Q. Melt Flow and Flexural Properties of Polypropylene Composites Reinforced with Graphene Nano-Platelets. Int. Polym. Process. 2018, 33, 35–41. https://doi.org/10.3139/217.3335/html

- Al Imran, K.; Lou, J.Z.; Shivakumar, K.N. Enhancement of electrical and thermal conductivity of polypropylene by graphene nanoplatelets. J. Appl. Polym. Sci. 2018, 135, 45833. https://doi.org/10.1002/app.45833

- Jun, Y.S.; Um, J.G.; Jiang, G.; Yu, A. A study on the effects of graphene nano-platelets (GnPs) sheet sizes from a few to hundred microns on the thermal, mechanical, and electrical properties of polypropylene (PP)/GnPs composites. Express Polym. Lett. 2018, 12, 885–897.

- He, S.H.; Zhang, J.J.; Xiao, X.T.; Hong, X.M.; Lai, Y.J. Investigation of the conductive network formation of polypropylene/graphene nanoplatelets composites for different platelet sizes. J. Mater. Sci. 2017, 52, 13103–13119

- Xu, Z.W.; He, S.H.; Zhang, J.J.; Huang, S.J.; Chen, A.F.; Fu, X.L.; Zhang, P. Relationship between the structure and thermal properties of polypropylene/graphene nanoplatelets composites for different platelet-sizes. Compos. Sci. Technol. 2019, 183, 107826

- Sergey Lapshin, A. I. Isayev, Ultrasound-Aided Extrusion Process for Preparationof Polypropylene–Clay Nanocomposite,s JOURNAL OF VINYL & ADDITIVE TECHNOLOGY, 2007, https://doi.org/10.1002/vnl.20095

- Juan G. Martínez-Colunga, Saul Sánchez-Valdés, L. F. Ramos-deValle, Libertad Muñoz-Jiménez, Eduardo Ramírez-Vargas, Maria Cristina. Ibarra-Alonso, Tomas Lozano-Ramirez, Pierre G. Lafleur, Simultaneous polypropylene functionalization and nanoclay dispersion in PP/Clay nanocomposites using ultrasound, J. Appl. Polym. Sci, 2014, 131(16) https://doi.org/10.1002/app.40631

- J. G. Martínez‑Colunga,V. J. Cruz‑Delgado, S. Sánchez‑Valdés, J. M. Mata‑Padilla, L. F. Ramos‑de Valle, A. B. Espinoza‑Martínez, R. Benavides, E. Ramírez‑Vargas, J. A. Rodriguez‑Gonzalez, J. F. Lara‑Sanchez, T. Lozano‑Ramirez, Application of ultrasonic radiation for the development of polypropylene/multi‑walled carbon nanotubes nanocomposites and its effect on the PP chemical degradation, Iranian Polymer Journal, 2024, https://doi.org/10.1007/s13726-024-01360-3

- Alejandra Zapata-Domínguez, Juan Guillermo Martínez-Colunga, Saul Sánchez-Valdes, Luciano da Silva, Jose Francisco Hernandez-Gamez, Luis Francisco Ramos-deValle, José Alberto Rodriguez-Gonzalez, Adriana Berenice Espinoza-Martinez, Oliverio Santiago Rodriguez-Fernandez, Eduardo Ramírez-Vargas, Phenol functionalized high-density polyethylene as compatibilizer of high-density polyethylene/graphene nanocomposites toward enhanced mechanical and interfacial adhesión, J. Appl. Polym. Sci. 2022, 139(6), https://doi.org/10.1002/app.51611

- Kyung Yl Kim,Gi Joon Nam &Jae Wook Lee, Continuous extrusion of long-chain-branched polypropylene/clay nanocomposites with high-intensity ultrasonic waves, Composite Interfaces, 2007, 14(5-6): 533-544. https://doi.org/10.1163/156855407781291281

- Francucci, G.; Rodriguez, E.; Rodríguez, M. E. (2024). *Ultrasound-Assisted Extrusion Compounding of Nano Clay/Polypropylene Nano Compounds.* Polymers (Basel), 16(17), 2426. https://doi.org/10.3390/polym16172426